problème de points de brûlure sur la partie injectée.

Les causes possibles peuvent être :

- – Fuites de gaz bouchées.

- – Vitesse d’injection trop élevée.

- – La température du matériau est trop élevée.

Solutions :

- – Nettoyer les fuites de gaz.

- – Réduire la vitesse d’injection.

- – Réduire la température du matériau.

Problème de bavures spontanées dans les zones de montage.

Les causes possibles peuvent être :

- – Corps étranger dans le plan de joint.

- – Sur injection de la pièce.

- – La température du matériau est trop élevée.

- – La machine n’a pas une force de fermeture suffisante pour compenser la pression d’injection.

- – Contrôle de la température de refroidissement du moule

Solutions :

- – Le contrôle des zones de réglage permet de vérifier qu’aucun élément étranger n’a été introduit ou qu’il n’y a pas de résidus de plastique provenant d’injections précédentes.

- – Vérification des surfaces de la cloison pour détecter d’éventuels dommages.

- – Vérifiez le processus d’injection : vitesses, températures, charge et pressions.

- – Régulation de la force de fermeture de la machine.

- – Vérifier le refroidissement du moule.

Des bavures continues dans les zones de réglage.

Les causes possibles peuvent être :

- – Usure des zones d’ajustement.

- – Corps étrangers ou résidus de plastique déposés sur les joints.

- – Mandrins de machine déréglés.

- – Paramètres d’injection déréglés : vitesses, charge et pressions.

- – La température du matériau est trop élevée.

- – Les solutions :

Solutions :

- – Réparez les joints et réajustez le moule d’injection.

- – Retirez les corps étrangers ou les débris de plastique dans la zone de serrage.

- – Réparez les joints et réajustez le moule d’injection.

- – Revue du processus d’injection : vitesses, températures, charges et pressions.

- – Régulation de la force de fermeture de la machine.

- – Vérifier le refroidissement du moule.

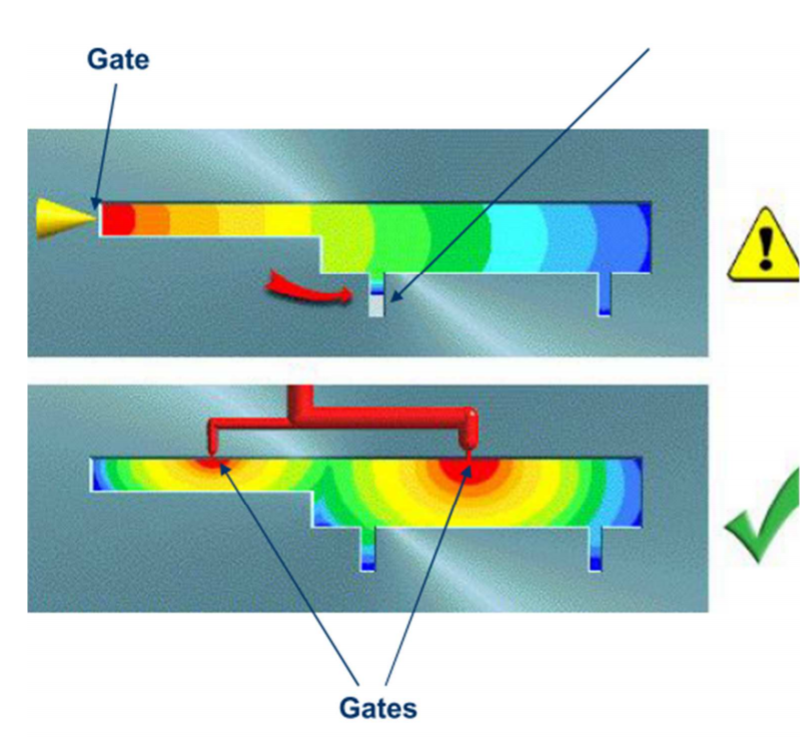

Ligne de liaison dans un endroit non désiré.

Les causes possibles peuvent être :

- – Température du plastique trop basse.

- – La section des entrées de matériaux est différente.

- – Points d’injection obstrués.

- – Chauffage non uniforme du canal chaud.

- – Buses à différentes températures.

- – Inégalité de l’évacuation des gaz en raison de fuites.

- – Manque d’uniformité dans le refroidissement.

Solutions :

- – Vérification des températures d’injection.

- – Vérifiez l’état des buses d’injection.

- – Vérifiez le fonctionnement des obturateurs.

- – Vérifiez les résistances des blocs chauds.

- – Vérifiez les fuites de gaz.

- – Vérifiez le refroidissement du moule.