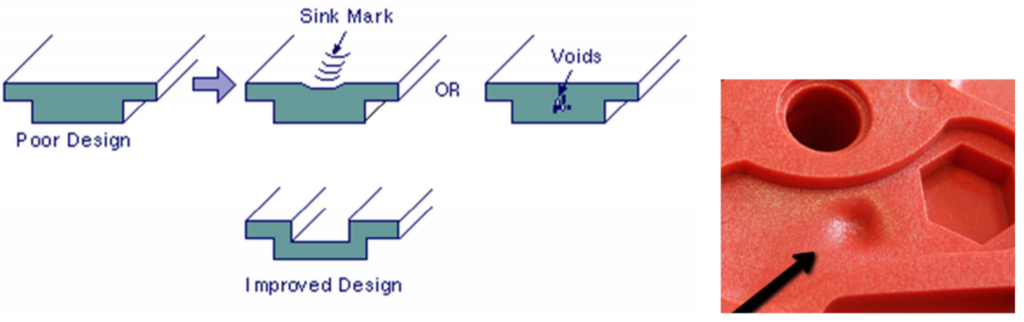

Marcas de Afundamento (Rechupes)

As marcas de afundamento são depressões na superfície da peça de plástico injetado, causadas na última fase do processo de injeção de plástico, durante o resfriamento. As seções mais espessas do plástico resfriam em um ritmo mais lento do que as outras, o que resulta em um maior índice de contração nessa área local. Após o material externo ser resfriado e solidificado, o material interno começa a esfriar, e sua contração puxa a superfície para dentro, causando uma depressão superficial.

Às vezes, o uso de pressões de compactação elevadas produz marcas de afundamento aceitáveis ao reduzir a contração volumétrica, embora estas não possam ser eliminadas completamente. Isso ocorre porque a mudança volumétrica do plástico da massa fundida para sólida é de aproximadamente 25%, e a compressibilidade dos plásticos em uma típica pressão de moldagem por injeção é de apenas 15%, o que significa que é impossível compactar o plástico fundido o suficiente para compensar a contração pelo resfriamento.

As seguintes diretrizes de design e engenharia na fabricação do molde e injeção podem minimizar este defeito:

- O espessamento da peça de plástico deve ser uniforme.

- Evitar o uso de pontos de injeção muito pequenos, já que isso impede uma correta compactação do polímero.

- Preencher primeiro as áreas mais espessas da peça para que sejam compactadas antes que as seções finas solidifiquem.

- Aumentar o tempo de compactação.

- Aumentar a pressão de compactação para forçar mais material no molde de injeção e reduzir a contração.

- Aumentar o tempo de resfriamento.

- Modificar a geometria da peça para que as depressões apareçam em áreas onde têm um menor impacto no design.

- Reduzir a temperatura de injeção do material e do molde. Apesar de que o aumento da temperatura de injeção do plástico permite uma maior compactação do polímero fundido, as marcas de afundamento aumentam devido ao aumento adicional da contração volumétrica.

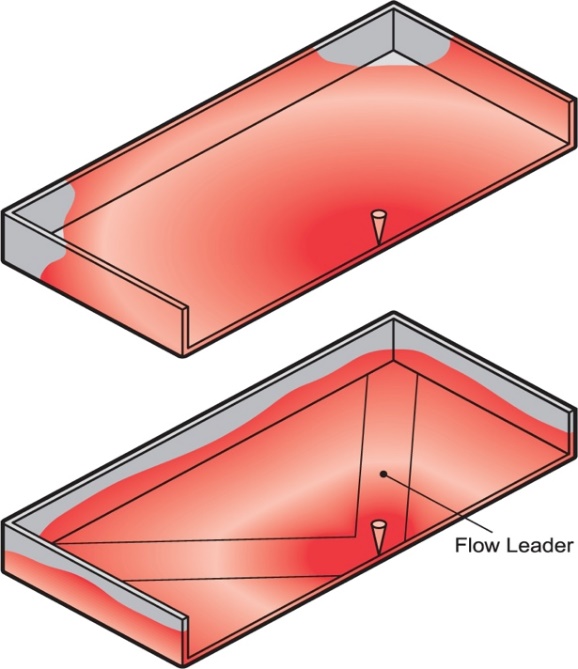

Preenchimento incompleto

O preenchimento incompleto ocorre quando uma peça injetada não possui material suficiente para gerar corretamente sua geometria. Isso ocorre quando o polímero fundido não consegue preencher todo o molde de injeção, geralmente nas seções mais finas, onde o polímero fundido esfria antes de preencher completamente o molde. Qualquer fator que aumente a resistência do fluxo da massa fundida de polímero pode causar um preenchimento incompleto. Alguns desses fatores são:

- Presença de áreas no molde de injeção que restringem excessivamente o fluxo do polímero fundido, como canais de alimentação, portas de entrada, paredes finas, etc.

- Baixas temperaturas de injeção do plástico e das paredes do molde.

- Presença de ar preso dentro da cavidade do molde.

- Pressão de injeção de plástico insuficiente da máquina.

- Solidificação prematura do polímero fundido devido a:

- O fenômeno de «hesitação» ou «dubitacão».

- Perfil de injeção incorreto.

- Tempo de injeção prolongado.

Algumas práticas que desenvolvemos no departamento de Engenharia da Moldblade para corrigir o problema do preenchimento incompleto são:

- Preencher primeiro as seções mais espessas da peça antes das mais finas para evitar o fenômeno de «hesitação» ou «dubitación».

- Colocar as portas de injeção do plástico longe das áreas finas da peça ou de áreas com mudanças abruptas de espessura.

- Aumentar o número de portas de entrada para reduzir o comprimento do fluxo.

- Aumentar o tamanho dos canais de alimentação para reduzir a resistência ao fluxo.

- Posicionar áreas de aeração nos locais adequados (nas áreas do molde que são preenchidas por último) para liberar o ar aprisionado.

- Aumentar o tamanho e o número de orifícios de ventilação.

- Aumentar a pressão de injeção. Para evitar danos ao sistema hidráulico da máquina, geralmente limitamos a pressão de injeção operacional a 70-85% da pressão máxima de injeção.

- Aumentar a velocidade de injeção. Isso aumenta a temperatura e reduz a viscosidade do polímero fundido.

- Aumentar a temperatura de injeção e/ou a temperatura das paredes do molde. Temperaturas mais altas reduzem a viscosidade do polímero fundido e facilitam o preenchimento do molde.

Ar aprisionado

O defeito de ar aprisionado ocorre quando uma certa quantidade de ar não consegue escapar do molde durante a injeção, resultando em uma pequena área sem material na peça injetada. Em um correto design do molde de injeção, a cada ciclo de injeção, o ar é expelido através das grades de ventilação do molde, inserções do molde ou até mesmo pelos extratores, que também atuam como condutos de ventilação.

As localizações das áreas de escape de ar nos moldes são colocadas em regiões preenchidas no final do ciclo ou fase de injeção. Uma causa comum do defeito de ar aprisionado é um tamanho insuficiente das grades de ventilação do molde. Outra causa frequente ocorre quando ocorre o fenômeno «racetracking» (a tendência da massa fundida de polímero fluir preferencialmente em seções mais espessas, deixando as áreas de menor espessura com ar aprisionado).

O ar aprisionado resultará em espaços vazios e bolhas dentro da peça de plástico moldada, em um preenchimento incompleto ou em defeitos superficiais, como manchas ou marcas de queimaduras.

As seguintes regras de design do molde de injeção podem ajudar a minimizar o defeito de ar aprisionado:

- Evitar grandes mudanças de espessura.

- Posicionar as grades de ventilação nas últimas áreas do molde a serem preenchidas.

- Posicionar as portas de entrada nas áreas que permitem que os pontos do molde preenchidos no final do ciclo possuam uma área de ventilação adequada.

- Assegurar que o tamanho das áreas de ventilação seja suficientemente grande para permitir que o ar na cavidade escape durante a injeção, embora não deva ser tão grande a ponto de permitir a saída do polímero fundido, gerando rebarbas. O tamanho recomendado das áreas de ventilação é de 0,025 mm para polímeros cristalinos e 0,038 mm para polímeros amorfos.

• Reduzir a velocidade de injeção. Altas velocidades de injeção de plástico podem causar o efeito «jetting» ou jateamento, o que leva ao aprisionamento de ar logo na porta de entrada. Reduzir a velocidade de injeção dará ao ar deslocado na entrada tempo suficiente para escapar pelas áreas de ventilação.

Linhas de soldagem e linha de junção

Uma linha de soldagem (também chamada de marca de soldagem) é formada quando dois fluxos de polímero fundido viajam em direções opostas e se encontram. Por outro lado, uma linha de junção é criada se esses dois fluxos fluem paralelamente um ao outro, formando uma linha de junção.

Tradicionalmente, o ângulo de junção entre os dois fluxos é usado para diferenciar as linhas de soldagem das linhas de junção. Um ângulo de junção menor que 135º produz uma linha de soldagem, enquanto um ângulo superior a 135º é definido como uma linha de junção. Em geral, a marca de uma linha de soldagem desaparece quando o ângulo de junção está entre 120º e 150º. As linhas de soldagem são consideradas mais críticas do que as de junção tanto em aspectos estéticos quanto em propriedades mecânicas da junção.

Linhas de soldagem e de junção podem ser causadas por furos ou inserções na peça, múltiplos pontos (portas) de injeção, ou devido a zonas de espessura de parede variável onde ocorre o fenômeno de «hesitação» ou «race-tracking».

Se as linhas de soldagem ou de junção não puderem ser evitadas, uma boa prática é tentar gerá-las em áreas de baixa visibilidade ou mecanicamente não críticas. Para isso, geralmente modifica-se a porta de entrada da injeção de plástico, alterando os fluxos e as áreas onde as linhas de soldagem / junção ocorrem. Outra prática é tentar obter uma boa junção entre os dois fluxos de forma a minimizar a fraqueza mecânica resultante. Para isso, busca-se que a junção dos dois fluxos ocorra na maior temperatura possível e com a maior pressão, portanto, busca-se que não estejam muito longe da porta de entrada.

As seguintes recomendações podem ajudar a reduzir o impacto das linhas de soldagem e das linhas de junção em peças injetadas.

- Ajustar a posição da porta de injeção para que as linhas de soldagem / junção se formem em áreas de baixa visibilidade ou de baixa exigência mecânica.

- Permitir que as linhas de soldagem / junção se formem em temperaturas e pressões mais altas. Para isso, recomenda-se: o Aumentar a temperatura de injeção. o Aumentar a velocidade de injeção. o Aumentar a pressão de injeção.

- Aumentar a espessura da parede. Isso facilitará a transmissão da pressão e manterá uma temperatura de fusão mais alta.

Rebarba

A rebarba é um defeito que ocorre quando parte do polímero fundido flui através de fissuras existentes no molde de injeção, como plano de separação, áreas de ventilação, expulsores, etc. A rebarba ocorre por motivos como:

- Baixa força de fechamento das metades do molde. Se a força de fechamento da máquina de injeção for insuficiente para manter as placas do molde juntas durante o processo de moldagem, parte do polímero injetado na cavidade vazará pelo plano de separação, resultando em rebarba.

- Fissuras entre as metades do molde de injeção. Se a superfície de separação dos moldes não entrar em contato completamente durante o fechamento do molde (por exemplo, molde deformado), um defeito de rebarba será gerado.

- Condições inadequadas de injeção do plástico. Condições como temperatura de injeção excessiva (o polímero fica mais fluido e tem maior facilidade para fluir pelas fissuras do molde) ou altas pressões de injeção.

- Sistema de ventilação inadequado. Quando o tamanho das saídas de ar no molde é excessivo, ocorrerá rebarba nessas áreas.

Considerando apenas as variáveis de injeção, podem ser feitas as seguintes correções para minimizar o problema de geração de rebarba:

- Aumentar o tamanho da máquina de moldagem por injeção. A rebarba pode ser devido a um problema de insuficiência na força de fechamento da máquina.

- Ajustar a força de fechamento, se a capacidade da máquina permitir.

- Diminuir a temperatura de injeção. Uma temperatura elevada reduz a viscosidade do polímero fundido, tornando mais fácil o fluxo através das fissuras do plano de separação, expulsores ou áreas de ventilação.

- Reduzir a pressão de injeção e compactação para diminuir a força de fechamento necessária.

- Aumentar o tempo de injeção ou reduzir a velocidade de injeção para reduzir a pressão de injeção e, portanto, a força de fechamento necessária.

Contrações dimensionais, empenamentos e torções.

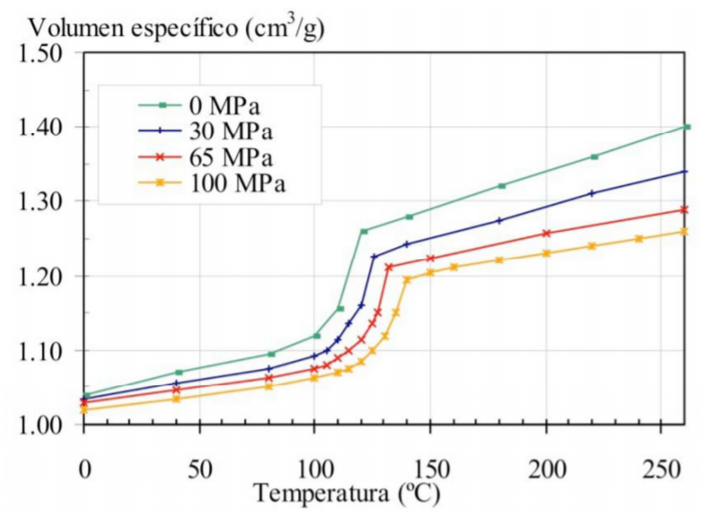

A contração dimensional das peças é inerente ao processo de moldagem por injeção. A contração ocorre porque a densidade do polímero varia da temperatura de processamento para a temperatura ambiente (ver, por exemplo, o volume específico de um polímero semicristalino na Figura 5.46 – curva PVT). Durante as etapas do processo de moldagem por injeção, a contração devido ao resfriamento gera uma série de tensões internas na peça. Essas tensões residuais atuam sobre a peça com efeitos semelhantes às possíveis tensões aplicadas externamente. Se as tensões residuais induzidas durante a moldagem forem suficientemente altas, a peça, após ser expelida do molde, pode empenar / torcer ou distorcer, resultando em peças defeituosas.

Portanto, o empenamento ou torção de uma peça de injeção de plástico ocorre devido à existência de uma série de tensões internas residuais na peça, que são geradas pela contração diferencial do material durante o resfriamento. Se a contração em toda a peça for uniforme, a peça resultante não empena ou torce, simplesmente se contrai uniformemente, tornando-se menor. Os polímeros cristalinos, como o acetato, nylon, polietileno de alta densidade, polietilenotereftalato e polipropileno, causam os problemas mais sérios, com contrações de 1 a 4%. Os polímeros amorfos, como poliestireno, acrílico e policarbonato, são mais maleáveis, com contrações de apenas 0,3 a 0,7%.

No entanto, alcançar uma contração uniforme é complicado devido à presença e interação de muitos fatores, como as orientações das moléculas poliméricas, variações de temperatura nas paredes do molde, variações na compactação das peças de plástico (áreas com sobrecompactação e áreas com baixa compactação, devido a fluxos desequilibrados), etc. Note-se que áreas com maior compactação, como por exemplo, nas entradas de injeção, têm menos contração, pois parte da compactação do polímero fundido a compensa. Por outro lado, áreas mais distantes da porta de entrada estão sujeitas a menos compactação e, portanto, tendem a ter maior contração.

Uma regra prática para evitar distorções excessivas na peça devido a diferenças de temperatura após a injeção é que as diferenças de temperatura média em qualquer parte da peça após a injeção não devem exceder 15-20°C.

Algumas ações corretivas para reduzir o problema de empenamento e torção das peças injetadas são:

- Evitar seções grossas. Seções grossas na peça geram uma contração significativa durante o resfriamento. O uso de nervuras e espessuras uniformes produz uma contração uniforme da peça e reduz o custo e o peso mantendo sua resistência mecânica.

- Fluxos equilibrados. O sistema de injeção deve gerar fluxos de material equilibrados com uma velocidade de fluxo constante.

- Uma pressão de compactação adequada pode compensar parcialmente a contração do polímero ao esfriar.

- Posicionar as entradas de injeção nas áreas de maior seção da peça.

- Aumentar o tempo de resfriamento.

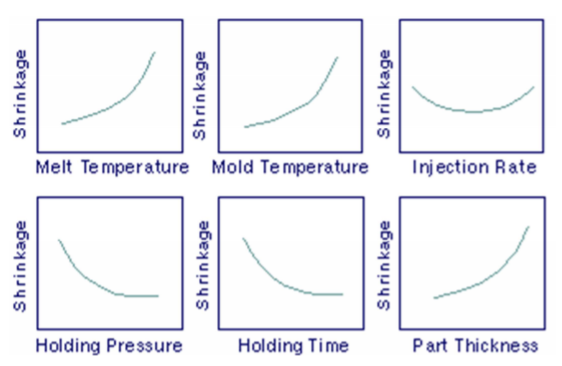

- Aumentar a temperatura de injeção. O uso de baixas temperaturas de injeção faz com que o material solidifique rapidamente sem tempo suficiente para se compactar, o que resulta em alta contração. Alguns dos fatores mencionados anteriormente e seu efeito na contração final da peça são mostrados na figura a seguir.

Acabamento superficial inadequado (marcas de fluxo, rugas, ondulações, etc.)

Um acabamento ruim pode ocorrer devido à formação de rugas ou ondulações nas bordas da peça ou nas últimas áreas preenchidas durante a injeção.

O surgimento de rugas ou ondulações ocorre porque uma parte do fluxo se solidifica rapidamente nas paredes do molde, formando uma dobra no próprio fluxo. Os principais fatores que influenciam a formação dessas rugas são a velocidade do fluxo, a temperatura das paredes do molde e a temperatura do polímero fundido, entre outros.

Algumas das ações para melhorar o acabamento superficial estão relacionadas a medidas para aumentar a velocidade do fluxo e a temperatura do polímero fundido e das paredes do molde. Portanto, a melhoria da qualidade superficial é alcançada por meio de medidas como

- Aumentar a temperatura do molde.

- Aumentar a velocidade de injeção, o que aumenta a temperatura do polímero fundido devido ao efeito de cisalhamento e reduz a sua viscosidade.

- Aumento da pressão de injeção.

- Aumento da temperatura de injeção.

Defeito de «jato»

O defeito de jato, ou «jetting», ocorre quando o polímero fundido é empurrado em alta velocidade através de uma área reduzida, como o bocal de injeção ou a porta de entrada, para acessar uma área muito mais ampla. Esse defeito cria uma fragilidade mecânica na peça, imperfeições na superfície e vários defeitos internos.

Para minimizar o efeito de jato, podem ser realizadas as seguintes ações corretivas:

- Reduzir a velocidade de injeção em áreas de mudança brusca de área.

- Utilização de portas de entrada do tipo «tab gate» ou «fan gate», que proporcionam uma transição mais suave entre o canal de alimentação/bebedouro e a cavidade do molde.

- Aumentar o tamanho da porta de entrada e do canal de alimentação.

- Ajustar o perfil de injeção para que a velocidade diminua quando o polímero derretido entrar na cavidade do molde e, em seguida, acelere. A Figura 5.52 mostra um exemplo desse perfil de injeção com essas características.